KESHENG ENERGY

立足中国,服务世界

公司本着 “质量求生存,科技求发展,诚信赢天下,合力建未来” 的质量方针,立足中国,服务世界,以我们的产品和服务塑造中国专业固控制造商的品牌。

SEE MOREKESHENG ENERGY

精益求精 实力共鉴

公司通过了API、ISO、HSE和OHSAS等认证;拥有15项先进的固控行业专利技术,在应用中得到了国内外客户的好评。用权威说话,品质保障,值得信赖!

SEE MORE创建于2015年

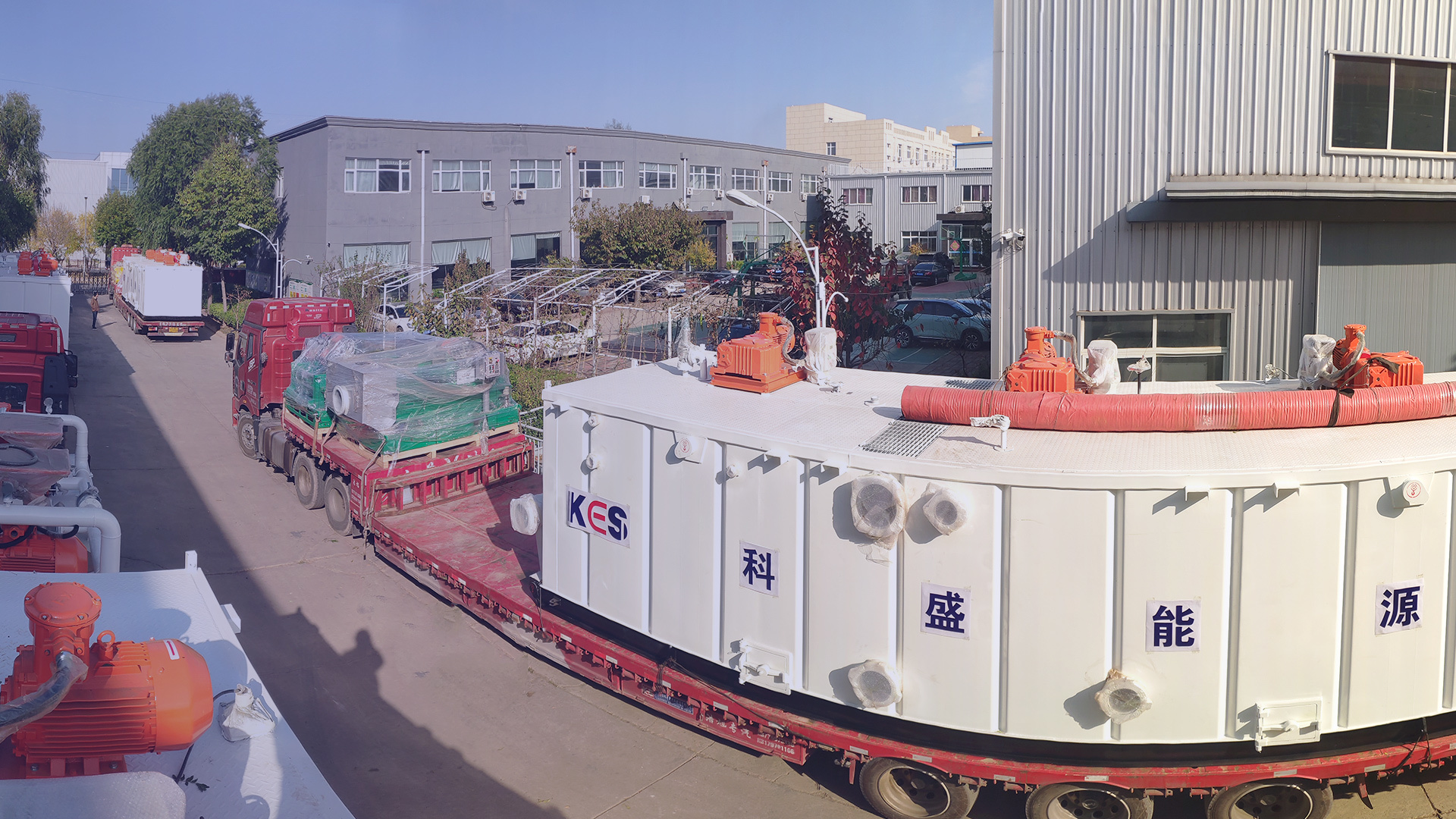

科盛能源机械制造河北有限公司是一家集产品研发、生产、销售及售后为一体的泥浆固控设备和固控系统的专业制造商。公司本着 “质量求生存,科技求发展,诚信赢天下,合力建未来” 的质量方针,立足中国,服务世界,以我们的产品和服务塑造中国专业固控制造商的品牌。公司通过了API、ISO、HSE和OHSAS等认证;拥有15项先进的固控行业专利技术,在应用中得到了国内外客户的好评。

占地面积

注册资金

公司员工

核心优势

公司通过了ISO9001认证,拥有15项固控行业专利技术,在应用中得到了国内外客户的好评。

01

生产研发

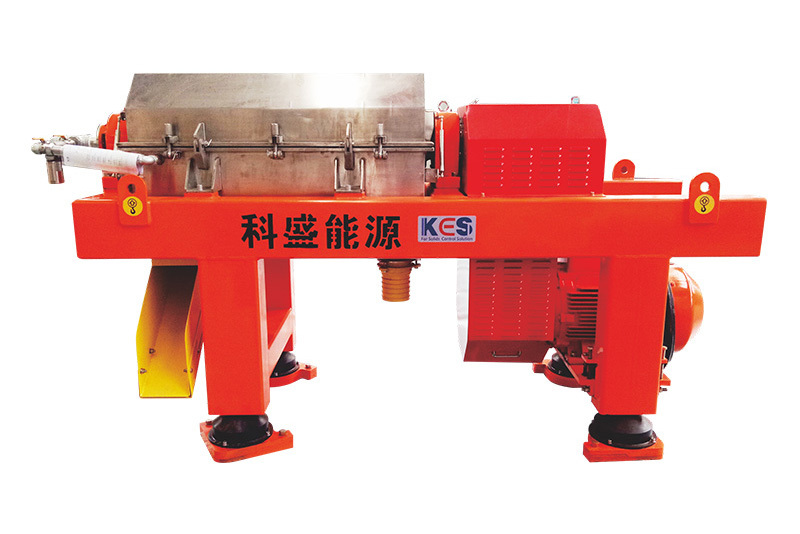

科盛能源是一家集产品研发、生产、销售及售后为一体的泥浆固控设备和固控系统制造商。

02

质量控制

公司通过了ISO9001认证,拥有15项固控行业专利技术,在应用中得到了国内外客户的好评。

03

营销市场

产品畅销国内30多个省市和地区,远销欧美、东南亚、俄罗斯、澳大利亚等国,承接多个重点工程项目。

新闻资讯

新闻正在发生,关注我们的动态

欢迎留言

找不到您正在寻找的产品? 联系我们! 如需咨询我们的产品,请留下您的联系方式给我们,我们将在24 小时内与您联系。

河北总部

服务热线:400-999-3630

电话:0316-5758058 0316-5758616

传真:0316-8933298

邮箱:sales@kesgk.com

地址:河北省廊坊市大厂县潮白河工业区工业二路